隨著動力電池行業的不斷(duàn)發展,對鈷鎳錳三元正極材料的(de)需求越來越大,從而對其原(yuán)料高純硫(liú)酸錳的需求也越來(lái)越大。樱桃视频污污污蒸(zhēng)發器小編和大家一起聊聊廢水中(zhōng)分離製取電(diàn)池級硫酸錳的工藝。

一、電池級硫酸錳製備難點

電池級高純硫酸錳經(jīng)濟價值高,但Ca、Mg等(děng)雜質含量要求較低。在鈷的礦(kuàng)物中常伴隨有大量的錳(měng),鈷的濕法冶煉過程中通常采用萃取的方(fāng)法將Co與Mn、Zn、Ca、Cu等雜(zá)質分(fèn)離,從而產生了含錳(měng)較高的廢水(shuǐ)。

該廢水若用石(shí)灰沉澱,則產生的固體渣無(wú)經濟價值,且固廢處理難。萃取劑無法實現(xiàn)Mn與Ca、Mg的有效分離(lí),離子交換的方法也很難實現Mn與(yǔ)Ca、Mg的分離,電解錳的方法雖然能(néng)實現Mn與Ca、Mg的分離,但因生產環境差而(ér)不適宜在城市中生產。

二、電池級硫酸錳製備工藝

目前行業中普遍采用的處理流程為:硫化(huà)物除重金屬、氟化(huà)物除鈣、鎂(měi),再用P204或P507萃取錳,再經硫酸反萃製(zhì)得高純度硫酸錳產品。此工藝使用氟化物來除Ca、Mg,會帶來氟離子(zǐ)對環境的汙染問題(tí),且對(duì)生(shēng)產設備及產品質(zhì)量帶來一定的(de)影響。

三、樱桃视频污污污廢水中分離製取(qǔ)電池級硫酸錳工藝

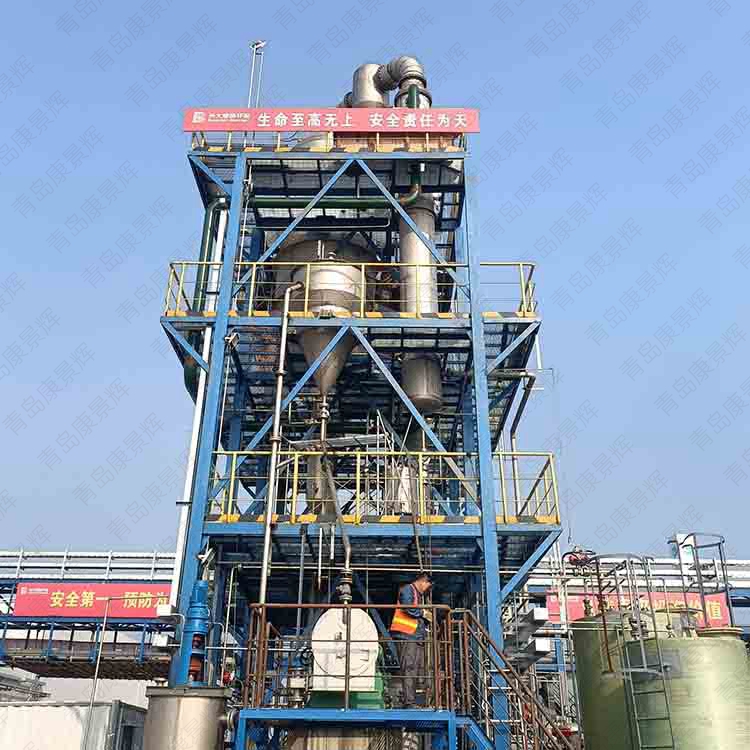

樱桃视频污污污采用萃取工藝,使Mn同時與(yǔ)Ca、Mg得到分離,並通過硫酸反(fǎn)萃後,使Mn得(dé)到精(jīng)製和富集,再通過蒸發濃(nóng)縮(suō)、離心分離、幹燥得到硫(liú)酸錳結晶體。

利用含(hán)錳廢水製備高純硫酸(suān)錳,對重金屬離子廢水進行治理,且不引入新的汙染物,同時能夠獲得價值較高的高純硫酸錳產品,從而實現(xiàn)資源的利用。

具體工藝:

1、硫化銨除重金屬雜質時,pH控製在4.0~5.5、硫化加入量為理論量(liàng)的0.7~1.0時,Cu、Zn、Co去除較徹底。將(jiāng)此液pH回調至3.0~3.5,作為萃取料液,與經皂化的有機相進行3級萃取(qǔ)、2級洗滌、2級反萃,得(dé)到的硫酸錳液含Ca、Zn、Fe、Cu、Mg雜質低,此液經(jīng)濃縮結晶得到高純硫酸錳,可用於三元電池材料。

2、萃取金屬順序中,鈣在錳之前被萃(cuì)取,且兩者無法實現分離,萃錳優先(xiān)於(yú)萃鈣,且錳線與鈣線離的較遠,具有很(hěn)高的Mn/Ca分離能力,故較少的(de)萃取、洗滌、反萃級數就能實現(xiàn)錳與鈣、鎂、鋅的分離,且進一步富集錳濃度,減少後續蒸發濃(nóng)縮結晶的能耗(hào)。

可將鈷鹽生產過程中(zhōng)產生的含錳廢水製得電池(chí)級硫酸錳產品,實現廢物的資源化利用,且不使用氟(fú)化物除鈣、鎂(měi),不產生含氟的廢渣和廢水,更(gèng)環(huán)保。