三元前驅體處理難點:

三元前驅體是鎳鈷錳氫氧化物NixCoyMn(1-x-y)(OH)2,三元複(fù)合正極材料前驅體產品,是以鎳鹽、鈷鹽、錳(měng)鹽(yán)為原(yuán)料的一種電池正(zhèng)極材料,通常適用(yòng)於動力電池和小(xiǎo)型電型。在製備三元前(qián)驅體的過程中經常(cháng)采用稀有金屬沉澱法進行製備,會產生大量含鎳、鈷廢水。

超濾和反滲(shèn)透雖然處理效果好,但(dàn)是處理速度較慢(每支滲透膜(mó)每小時 處理廢水量不超過0.45m3)、膜造價高,膜孔易堵塞而致失效,壽(shòu)命較短,且無法再生,隻能更(gèng)換,一般隻有大型企業才具備此等經濟實力,中小型企業難(nán)以承受,隻能經(jīng)預處理後直接排放或僅進行初濾後排放,這樣即給環境引入二(èr)次汙(wū)染,又導致廢水質量不符 合工業生產用水標準難以重新返回利用,極大地造成了水資源浪費。

三元前驅體類型:三元(yuán)前驅體通(tōng)常由三元液(硫酸(suān)鎳、鈷、錳的混合(hé)溶液(yè))、液堿與氨水在一定條件(jiàn)下液(yè)相合成,再經陳化、固液分離、流水洗滌、幹燥、過篩(shāi)、除(chú)鐵(tiě)、包(bāo)裝等工(gōng)序製成成品。固液分離和流水洗滌環(huán)節分(fèn)別產(chǎn)生母液和(hé)洗(xǐ)滌水,其中三元前驅體(tǐ)的母液pH為12~13,金屬離(lí)子(zǐ)(Co2++Ni2++Mn2+)質量濃度約100mg/L,氨氮約5~10g/L,硫酸鈉(nà)約100~150g/L;洗滌水pH為6~8,金屬離子(Co2++Ni2++Mn2+)質量濃度約20mg/L,氨(ān)氮約1~2g/L,硫酸鈉約10~15g/L。每(měi)生產1t三元前驅體約產生15m3母液、約(yuē)10m3洗滌水,水量較大。母液和(hé)洗滌水的水質基本相同,但濃度差異(yì)較大,導致處理工藝難度(dù)大、成本高、效果差。

三元前(qián)驅體(tǐ)處(chù)理方法:

三元前驅體處理常見處理方法有汽提+冷凍結晶工藝以及汽提+傳統脫氨+冷凍結(jié)晶(jīng)工(gōng)藝兩(liǎng)種。這兩種工藝各(gè)有優劣。

1、汽(qì)提+冷凍結晶工藝

將母(mǔ)液和洗滌水混合(hé)均勻後,采用汽提(tí)工藝處理,回收氨水循環利用,重金屬(Co2++Ni2++Mn2+)生成氫氧化物〔Co(OH)2+Ni(OH)2+Mn(OH)2〕,汽提排水經調節pH後,用冷凍結晶工藝回收(shōu)硫酸鈉。該工藝流程簡單,但洗滌水與母(mǔ)液混合後廢(fèi)水中(zhōng)的氨氮降低,影(yǐng)響(xiǎng)了汽提回收氨氮的效率,同時需要增大汽提的設計(jì)處理能力,汽(qì)提的(de)投資(zī)和運行成(chéng)本增(zēng)加。采用冷凍結晶工藝時,硫酸鈉的去除率(lǜ)約為50%,排水中鹽分約為50g/L,難以滿足日益嚴格的環保排放標準要求。

2、汽(qì)提+傳(chuán)統脫氨+冷凍結晶工藝(yì)

該工藝將母液與洗滌水分開(kāi)處理。母液用汽提工藝除氨氮後,采用冷凍結晶工藝除硫酸鈉。洗滌水采(cǎi)用生化法、吹脫法、折點加氯(lǜ)法和(hé)化學沉澱法等傳統氨氮廢水處理工藝處置。但采用生物法處理(lǐ)時占地麵(miàn)積大,且洗滌水中的高濃度鹽分會對微生(shēng)物產生抑(yì)製作用(yòng),導致處理效(xiào)率降低;采用吹(chuī)脫法、折點加氯和(hé)化(huà)學沉澱法存在處理效果差、費用高、產生二次汙染等問題。傳統工藝已不能達到環保排(pái)放標準要求。

采用傳統處理工(gōng)藝存在處(chù)理效率低,運行費用高、硫酸鈉回(huí)收率(lǜ)低,排水鹽分高、存在二(èr)次汙染(rǎn)等問題,因此迫切需要采用新工(gōng)藝處理(lǐ)三元前驅體廢水。

樱桃视频污污污處理三元前驅體廢水處理工藝:

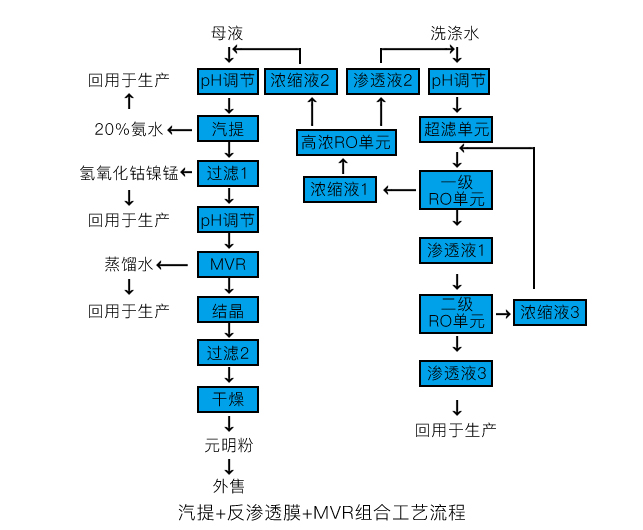

青島康景(jǐng)輝認為廢舊(jiù)電池回(huí)收廢水的有(yǒu)效(xiào)處理,要針對具體廢水的水質、水量和當(dāng)地的環境實際狀況,采用技(jì)術可行(háng)、經濟合理的處理方案。盡可能做到在廢水處理的同時,能從廢水中分離、回收寶貴的(de)資源。樱桃视频污污污采(cǎi)用汽提+反滲透膜+MVR蒸發工藝。

母液和洗滌水分開進行(háng)收集與處理。母液采用汽提(tí)係統(tǒng)處理(lǐ),在進汽提塔前預調節pH≥12(一般母液的原始pH為12~13,滿足進水要求),使(shǐ)氨以遊離狀態存在於水中,再送入汽提精餾塔,在塔釜通入蒸汽將(jiāng)氨氣從水中(zhōng)蒸出(chū)來,氨氣(qì)在塔頂換熱冷卻後(hòu)冷凝(níng)成20%的氨水回用,蒸氨(ān)後的液(yè)體(氨氮<15mg>

根據實際生產情(qíng)況,建設多套汽提(tí)裝置,因三元前驅體廢水中的氯離子<10mg>

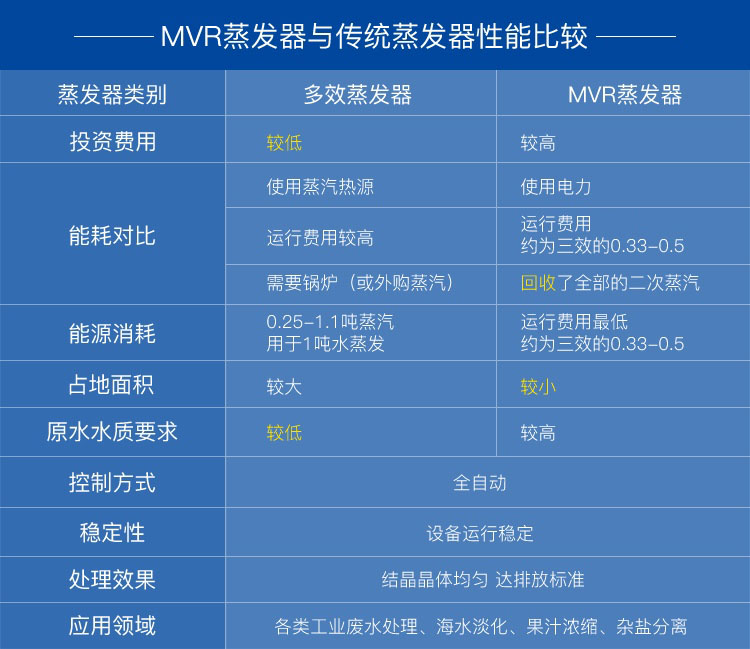

機械蒸汽再(zài)壓縮(MVR)是將蒸發(fā)過(guò)程的二次蒸汽用壓縮機進行壓縮,提高其溫度、壓力,重(chóng)新作為熱源加熱蒸發物料,消耗少量電能即(jí)可循環利用蒸汽,減(jiǎn)少外部蒸汽用量,是(shì)一種高效節能的蒸發工藝。脫氨廢水進入MVR後,可將全部廢水變為蒸餾水,返(fǎn)回生產車間作為洗滌水;蒸發回收的硫酸鹽作為工業副產品,生(shēng)產經濟效益。

洗滌水采(cǎi)用多級反滲透(tòu)膜技術進行處理,先調節pH至5~6,送超濾裝置去除少量懸浮物(wù),再(zài)送多級RO反滲透膜係統,膜產濃水性質類似母液,合並至母液進汽提(tí)裝置處理,膜產滲透液已達標,各項指標接近純水,可(kě)作為產(chǎn)品洗滌水回用於生(shēng)產。

汽提+反滲透膜+MVR組合工藝性:

采用汽提+反(fǎn)滲透膜(mó)+MVR組合工藝處理三元前驅體廢水,可實(shí)現廢水中的氨、重金屬的回收及循環再利用;副產元(yuán)明粉可作為化工原料外售;副產蒸餾水作為產品洗滌水返回生產工序使用。該工藝路線實現了廢(fèi)水處(chù)理的全量循環,是典型的循環經濟工藝路線,可變廢為寶,實現資源大限(xiàn)度(dù)的循環利用,設計和生產完全符合新時代綠色發展理念要求。

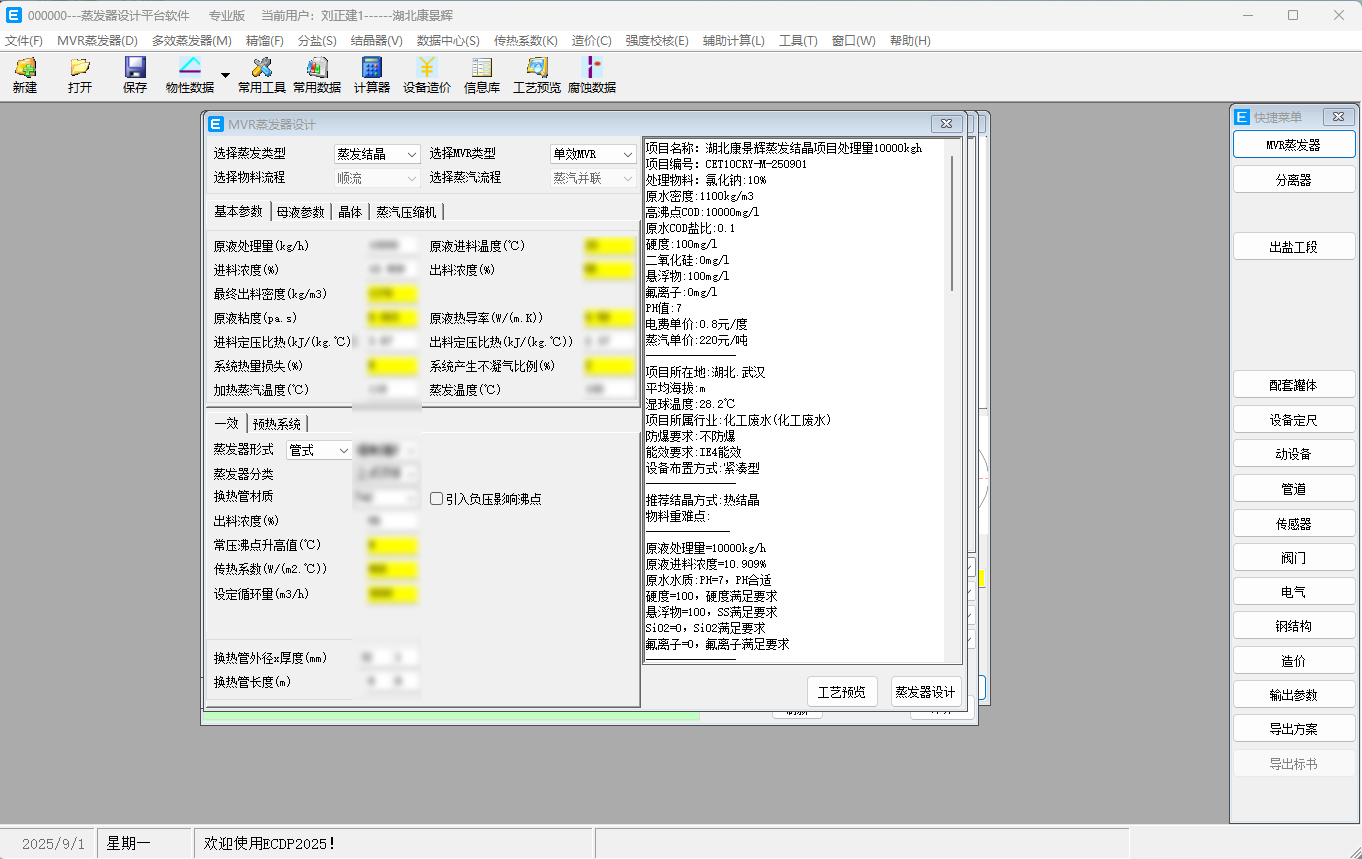

青島樱桃视频污污污公司基於國外蒸(zhēng)發器設計方法,結合實際應用經驗和實驗數(shù)據,通過不斷的優化改進,自我研(yán)發(fā)MDP蒸發器設計軟件(jiàn),具有實用價值。

MDP蒸發器設計軟件功(gōng)能涵蓋MVR蒸發器、多效蒸發器、壓縮機選型、結(jié)晶(jīng)器設計(jì)、配套管道泵組設計、強度校核等所有數據計算,能夠準確計算蒸發(fā)器設(shè)計參數。

(軟件(jiàn)截圖,本軟件是基於國外的計算公式和模型開發的)